Одним из важнейших показателей жаростойкости цементов является отношение цементного камня к воздействию повышенных температур. Процесс нагревания цементного камня сопровождается фазовыми превращениями, испарением воды, выделяющейся из кристаллогидратов, изменением пористости и, как следствие, снижением прочности. По степени снижения прочности, как правило, судят о жаростойкости цемента. В зависимости от температурных условий службы бетона используют различные цементы: портландцемент, глиноземистые цементы различного состава, жидкое стекло и т. д. Высокоглиноземистые цементы, обеспечивающие высокую огнеупорность бетона, являются наиболее перспективными.

Для организации производства высокоглиноземистого цемента на ОАО «Подольск-Цемент» была создана промышленная установка, состоящая из электродуговой печи — плазменного реактора и вспомогательного оборудования: сырьевых бункеров для различных видов специальных клинкеров, смесителя-утилизатора тепла, полых анода и катода, охладителя расплава для различных режимов охлаждения специальных клинкеров.

Плазменный реактор представляет собой металлический цилиндр, футерованный изнутри двумя слоями огнеупора (ШЦУи ВГЦ бетоном) и охлаждаемый снаружи циркуляционной водой. Днище и крышка плазменного реактора футерованы ВГЦ бетоном и охлаждаются через водяные кессоны циркуляционной водой. Средняя толщина футеровки подобрана экспериментально и составляет 250 мм.

Корпус плазменного реактора имеет ряд технологических отверстий для обеспечения загрузки шихты, слива расплава, отбора газов, розжига реактора, внутреннего осмотра реактора во время работы.

На созданной установке предприятие постоянно производит высокоглиноземистый цемент требуемого состава. Возможности установки велики — она способна выпускать любые высокоглиноземистые цементы от мономинерального до полиминерального состава с добавками различных веществ, повышающих огнеупорность цемента.

Для исследования был взят высокоглиноземистый цемент, характеризующийся следующим содержанием (мас. %): моноалюминаткальция СА — 32, диалюминат кальция СA2 — 60, другие примесные соединения — 8. В качестве добавки использовали микрокремнезем и органическую кислоту.

Известно, что при гидратации высокоглиноземистого цемента образуются метастабильные гидроалюминаты кальция САН10, С2АН8, перекристаллизовывающиеся затем в кубическую форму С3АН6. Для определения степени их влияния на изменение структуры и прочности цементного камня при его нагревании до высоких температур на первом этапе были приготовлены различные гидроалюминаты по методике, опубликованной в литературе.

При нагревании САН10 в пределах 100 °С потеря кристаллизационной воды составляет 3 мол., при 150–170 °С удаляется 1,5 молекулы Н20, при 260–280 °С — 5 мол. Н20, и оставшиеся 0,5 молекулы удаляется при 800–900 °С. Фазовый анализ, по данным РФА, соответственно представлен в начале аморфной массой, а затем СА и Аl203.

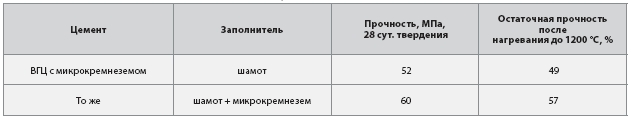

Таблица №1: Результаты испытаний исследуемого цемента.

При нагревании С2АН8 теряет воду: при 100 °С — 1 %, при 170 °С — 1,5 % и при 300–320 °С — 5,5 %. При этом происходит постепенное изменение фазы от С2АН7 до С2АН4, полностью разлагающихся и превращающихся в аморфную массу. При 600 °С обнаруживается появление минерала С12А7 (d = 0,480, 0,263 нм).

При нагревании С3АН6 основная часть воды (4,5 мол. Н20) удаляется при 310–320 °С. Оставшиеся 1,5 мол. Н20 отщепляются при 500 °С. Нагревание образца до 600 °С сопровождается образованием С12А7 и СаО. Наличие свободной извести в цементном камне нежелательно, поскольку при циклическом нагревании и охлаждении возможно превращение Са(ОН)2 <=> СаО, что сопровождается деструкцией цементного камня, снижением прочности и даже, в определенных условиях, его разрушением.

Физико-химические исследования процесса гидратации и дегидратации высокоглиноземистого цемента с добавками и без добавок показали, что при 20 °С образуются в основном С2АН8 (бездобавочный ГЦ), перекристаллизовывающийся в С3АН6, в присутствии микрокремнезема — стерлингит С2АSH8, а органическая кислота способствует образованию САН10. При нагревании цементного камня до 200 °С степень гидратации всех цементов повышается за счет ускорения реакций взаимодействия компонентов с физически адсорбированной водой, находящейся в структуре цементного камня. Количество продуктов гидратации увеличивается, они заполняют поры в цементном камне, и прочность его повышается.

При этом состав продуктов гидратации в бездобавочном высокоглиноземистом цементе представлен кубическим гидроалюминатом кальция, в цементе с добавкой микрокремнезема — гидроалюмосиликатом кальция, а в цементе с добавкой органической кислоты — гексагональным гидроалюминатом кальция.

При дальнейшем повышении температуры нагрева происходит отщепление кристаллохимической воды из структуры гидратов, увеличение пористости и снижение прочности цементного камня. Степень снижения прочности зависит от состава цемента. Цементы с добавками показывают меньшую пористость и более высокую прочность по сравнению с бездобавочными.

Отмечено, что в присутствии добавок перекристаллизация первоначально образовавшихся гидро-алюминатов кальция замедляется и превалирует степень гидратации. Образующиеся гидраты заполняют поры и тем самым уменьшают снижение прочности цементного камня.

На основе проведенных исследований был изготовлен бетон с применением высокоглиноземистого цемента без и с добавкой указанных материалов. Как известно, свойства жаростойкого бетона зависят от природы заполнителя, который обеспечивает формирование контактной зоны между цементным тестом и заполнителем. Известны многочисленные исследования контактной зоны между заполнителем и цементным камнем. Согласно большинству из них, разрушение структуры бетона в основном зависит от степени сцепления заполнителя и цементного теста. В исследованиях показано, что главной составляющей контактной зоны является гидроксид кальция, который, главным образом, обусловливает связь «цемент–заполнитель». Эта связь обеспечивается за счет эпитаксиального роста кристаллов гидроксида кальция на поверхности заполнителя. Микроструктура контактной зоны, как правило, характеризуется большой пористостью и наличием крупных кристаллов гидроксида кальция. Однако эти данные характерны для бетонов на основе потландцемента. При гидратации высокоглиноземистого цемента, как показано выше, образуются гидроалюминаты кальция и гидроксид алюминия. Поэтому было целесообразно исследовать, как в этом случае формируется структура контактной зоны.

Для решения этой проблемы были проведены исследования с применением традиционного шамота как в качестве крупного, так и мелкого заполнителя. Для сравнения брали смесь, состоящую из шамота в качестве крупного компонента и микрокремнезем, как мелкий заполнитель. Образцы бетона нагревали при 100–1200 °С и затем исследовали методами РФА, ИКС и оптической микроскопии. Микроскопические исследования показали, что шамотные частицы окружены продуктами гидратации высокоглиноземистого цемента. Толщина контактной зоны составляет 10–15 мкм. Контактная зона образована благодаря эпитаксиальному росту кристаллов гидроалюминатов кальция на поверхности шамотных частиц. Контактная зона между микрокремнеземом и цементным тестом трудно просматривается из-за тонкого переплетения продуктов дегидратации цементных частиц. На поверхности частиц микрокремнезема наблюдается слой взаимных прорастаний продуктов его гидратации и цемента. При повышении температуры до 1200 °С, в результате реакции аморфизированных частиц, образовавшихся из дегидратированных компонентов высокоглиноземистого цемента и микрокремнезема, образуется муллит.

Исследования образцов, содержащих шамот в качестве заполнителя, показали, что микротрещины появляются вдоль зерен заполнителя, т. е. по контактной зоне. В случае образцов с микрокремнеземом формируется очень плотная контактная зона, простирающаяся как вдоль исходных негидратированных частиц, так и гидратированных фаз, что, видимо, является причиной высокой прочности бетона. Соответственно, пористость образцов очень низкая.

Таблица №2: Прочность бетонов при твердении в нормальных условиях и после нагревания.

Исследование образцов после их нагрева до 1200 °С показали значительно более высокуюостаточную прочность бетона со смесью шамота и микрокремнезема. Образцы имели высокую термостойкость — 30 циклов попеременного высушивания и увлажнения.

Таким образом, применение высокоглиноземистого цемента в сочетании с заполнителем, состоящим из шамота и микрокремнезема, весьма эффективно. Указанные высокоглиноземистый цемент и бетон на его основе рекомендуются для футеровки различных тепловых агрегатов.