Введение

Эффективность крепления обсадных колонн в интервале с повышенными температурами и высоким давлением в значительной степени зависит от свойств применяемых тампонажных растворов — плотности, водосодержания и его гидратационной активности. Одним из тампонажных цементов, в котором остро нуждается нефтегазовая отрасль, является утяжеленный цемент, обеспечивающий надежное крепление скважин в условиях аномально высоких давлений. Для получения таких цементов используются различного рода утяжелители. В настоящем докладе исследуется возможность использования для этих целей этитаномагнетитового концентрата.

Материалы

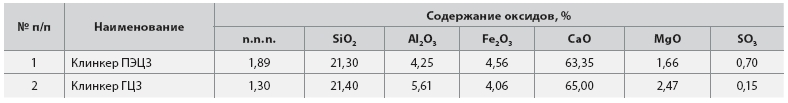

В качестве портландцементной составляющей тампонажного цемента использовали клинкеры Подольского и Горнозаводского цементных заводов с расчетным фазовым составом: С3S = 56–60 %; C2S = 17–25 %, C3A = 4–8 %, C4AF = 13–15 %.

Химический состав клинкеров приведен в таблице №1:

Кроме того, использовали природный гипс и разные утяжелители.

Изучение использованного в работе гипсового камня показало, что он состоит, в основном, из крупных кристаллов двуводного сернокислого кальция. Отмечается примесь кварца, пирита, глинистых веществ. Кривая ДТА показывает общеизвестный переход из двуводного сульфата в полугидрат при 200 °С и растворимый ангидрит при 400 °С с последующим разложением при 1000 °С и выше.

Для исследования в качестве утяжеляющего компонента были взяты огарки Горнозаводского цементного завода, колошниковая пыль Магнитогорского цементно-огнеупорного завода, шлам-брикет Липецкого металлургического комбината, титаномагнетитовый концентрат (ТМК) — отход апатитового производства. Для пластификации смесей использовали суперпластификатор С-3.

Методы исследования

Физико-механические испытания: растекаемость, прочность, загустеваемость, плотность цементного раствора, водоотделение определяли по ГОСТу 1581-91. Для физико-химических исследований использовали известные методы РФА, ДТА, оптическую и электронную микроскопию.

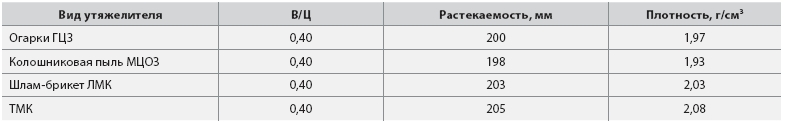

Результаты исследованийИз указанных материалов были приготовлены смеси, содержащие цемент, гипс, утяжелитель и супер-пластификатор С-3. На первом этапе изучали растекаемость и плотность тампонажного раствора.

Таблица плотности утяжеленных тампонажных растворов.

Как видно из представленных данных, лучшими показателями обладают цементы, в которых в качестве утяжелителя использованы шлам-брикет и ТМК. Однако шлам-брикет по стоимости более чем в 2 раза превышает стоимость ТМК. Поэтому в дальнейшей работе использовали только титаномагнетитовый концентрат.

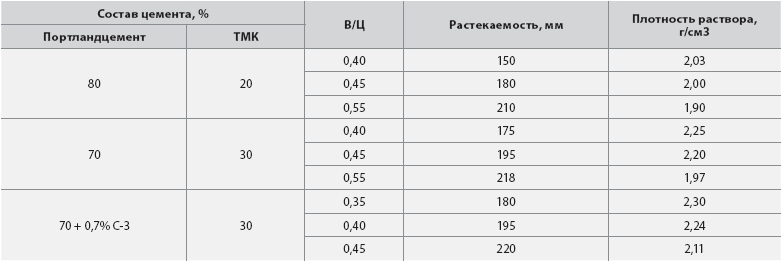

Разработка и оптимизация состава утяжеленного тампонажного цемента осуществлялась по следующим критериям: растекаемость, плотность цементной суспензии и прочность цементного камня. Результаты предварительных испытаний по растекаемости и плотности цементной суспензии приведены в таблице №3:

Свойства тампонажного раствора в зависимости от количества утяжелителя.

Полученные результаты показывают, что при введении С-3 обеспечивается высокая плотность тампонажного раствора при регламентированной растекаемости цементной суспензии. При проведении опытов пробы цементов были получены на основе клинкеров Горнозаводского и Подольского цементных заводов. Лучшие результаты по прочности были достигнуты при использовании клинкера Горнозаводского цементного завода, поскольку этот клинкер является высокоалитовым средне-алюминатным. При определении тампонажно-технических свойств полученных утяжеленных цементов было установлено, что все составы характеризуются седиментационной устойчивостью, водотделение составляет 4–6 %. Полученные результаты показывают, что при введении С-3 обеспечивается высокая плотность тампонажного раствора при регламентированной растекаемости цементной суспензии.

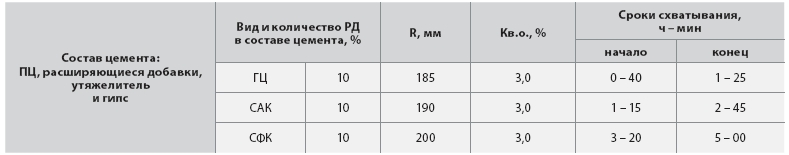

На следующем этапе работы были изучены свойства тампонажных цементов с расширяющимися добавками (РД): сульфоалюминатного (САК), сульфоферритного (СФК) клинкеров и глиноземистого шлака (ГШ).

Исследованиями установлено,что при гидратации глиноземистого шлака, содержащего моноалюминат кальция, в присутствии гипса и выделяющегося при гидратации алита гидроксида кальция образуется эттрингит. При гидратации сульфатированных клинкеров происходит также образование эттрингитовых фаз. Формирование эттрингита в цементных суспензиях способствует структурированию цементных суспензий и паст. Однако кинетика образования эттрингита из сульфатированных минералов несколько ниже, чем при использовании моноалюмината кальция.

Добавки расширяющихся компонентов обеспечивают снижение водоотделения тампонажных растворов, однако при этом сокращаются сроки схватывания.

Добавка сульфоферритного клинкера в силу более медленной его гидратации, по сравнению с глиноземистым шлаком и сульфоалюминатным клинкером, обеспечивает более длительное загустевание тампонажного раствора. Сроки схватывания данного состава составляют 3–4 часа.

Таблица №4: Реологические свойства утяжеленных тампонажных растворов с расширяющимися добавками.

При этом отмечается резкое повышение прочностных характеристик цементного камня.

Заключение

Титаномагнетитовый концентрат может быть использован в качестве утяжелителя при производстве цементов для цементирования скважин в условиях аномально высоких давлений. Составы тампонажных цементов, содержащие сульфоферритный клинкер и титаномагнетитовый концентрат, имеют сроки схватывания в пределах 5 ч и прочность при изгибе через двое суток более 4 МПа, т. е. соответствуют всем требованиям, предъявляемым к тампонажным цементам, а по прочности даже превышают их. Таким образом, разработанные составы утяжеленных цементов обладают хорошими тампонирующими свойствами и могут быть рекомендованы для промышленного применения.

Статья подготовлена: Кривобородов Ю.Р., д-р техн. наук, проф., Бурыгин И.В., аспирант кафедры ХТКВМ, Российский химико-технологический университет им. Д.И. Менделеева, Москва