Прочность и долговечность бетона и железобетона зависит от многих факторов. Если при проектировании и получении бетона учтены все эти факторы, то изделие со временем только набирает прочность.

В данной статье рассматривается факт прямо противоположный: уже в ходе строительных работ на железобетонных плитах перекрытия между подвалом и первым этажом строящегося здания наблюдается появление высолов, продольных трещин, затем отшелушивается поверхностный слой бетона и куски бетона отпадают(отстреливают), открывая железную арматуру, частично покрытую ржавчиной, т. е. наблюдается разрушение плиты. Первый этап разрушения — появление высолов; обнаружено на 90 % плит перекрытия.

По внешним проявлениям было сделано предположение, что разрушение бетонной плиты, которое сопровождается коррозией арматуры, может быть вызвано хлоридной коррозией бетона ІІ вида. Если в бетон попадают хлориды, то усиливаются процессы растворения других составляющих. Гидроксид кальция выносится по капиллярным порам на поверхность бетона. На поверхности бетона образуется налет карбоната кальция. Щелочность поровой жидкости бетона падает, начинается коррозия железной арматуры. Присутствующие хлориды ускоряют этот процесс. Для установления присутствия хлоридов в бетоне была выявлена их концентрация в высолах и водной вытяжке трех образцов бетона.

Другой причиной появления высолов и трещин на бетоне может быть коррозия III вида, т. е. образование в бетоне кристаллогидратов, имеющих больший объем, чем исходные соединения. В бетоне создается напряжение, которое приводит к появлению трещин. Типичным примером коррозии III вида является сульфатная коррозия. Но не только сульфатная коррозия относится к III виду. Многие соли cпособны давать кристаллогидраты большего объема, чем исходные соединения. Для определения вероятности коррозии III вида были проанализированы высолы и водные вытяжки трех образцов бетона на присутствие сульфатов и карбонатов.

В литературе описаны подобные случаи раз рушения плит перекрытия строящихся зданий г. Москвы. Авторы считают, что разрушение можетбыть связано с загрязнением сырья при перевозке или с нарушением технологии получения бетона.

Это связано с тремя факторами: во-первых, бетон получали c использованием цемента или заполнителей, загрязненных инородными примесями. Например, чистые продукты перевозили в вагонах из-под удобрений, угля, извести, доломита и других веществ. Наличие мнородных веществ нарушает процесс структурообразования. Размер «отстрелянных», вырванных кусков бетона в описанных случаях, так же как и в нашем, составлял от 10 до 500 мм, число «отстрелов» достигало 50–60 единиц на площадь перекрытия. От количества и характера попавших примесей, по мнению авторов, зависит длительность процесса. Он может продолжаться от месяца до нескольких лет.

Во-вторых, бетон получали с использованием заполнителей, содержащих активный кремнезем. Щелочи реагируют на SiO2, и это приводит к образованию вначале мелких трещин, потом более крупных, а затем сколов.

В-третьих, бетон — это неоднородное гетерогенное тело. Наличие пор и трещин в бетоне — неотъемлемая особенность строения материала. Формулы для расчета прочности бетона учитывают неоднородность и дефекты структуры материала. Заданная прочность достигается только при определенном соотношении однородности и неоднородности. Авторы считают, если смешивать цементы разных производителей, разных марок, то неоднородность и дефектность структуры достигают критического уровня. Например, нельзя смешивать цементы марки ПЦ400-Д0, ПЦ400-Д20, ПЦ400-Д5. Схватывание различных цементов проходит с разной скоростью, темп набора прочности различается, поэтому структура бетона будет иметь дефекты. Это приведет к высолам и «отстрелам». То же самое наблюдается, если использовать смесь цемента ПЦ400-Д0 разных производителей.

Кроме перечисленных факторов на появление микротрещин оказывают влияние объемные деформации, различие температурных и влажностных деформаций отдельных компонентов, температурные и влажностные градиенты, коррозионные воздействия среды эксплуатации и т. п. Процесс разрушения бетона можно рассматривать как развитие трещин, возникающих обычно по месту контакта цементного камня и заполнителя. Авторы отмечают, что развитие микротрещин в бетоне со временем прекращается (эффект «самозалечивания»). В рассматриваемом случае процессы образования и развития трещин почти прекратились примерно через полгода.

В ходе настоящего исследования был определен химический состав высолов и сделан анализ водных вытяжек трех образцов бетона.

Методика и результаты исследования

Исследование химического состава высолов на бетоне

Высолы для анализа взяты в двух удаленных друг от друга точках на разных плитах перекрытия (образец № 1 — сухие высолы, образец № 2 — мокрые высолы). Были исследованы водные вытяжки высолов и определено содержание в фильтрате хлоридов, сульфатов, карбонатов, гидрокарбонатов, кальция, магния.

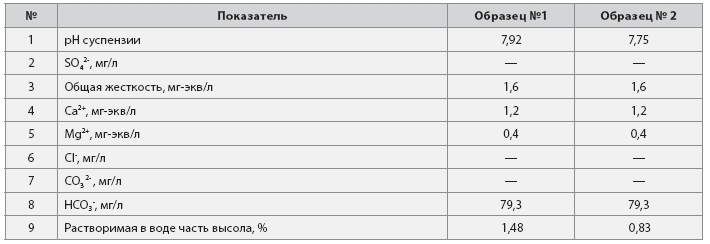

Таблица №1: Результаты анализа водной вытяжки высолов.

Расчеты показали, что растворимая в воде часть высола в обоих образцах представлена в основном гидрокарбонатами кальция и магния и гидроксидом кальция.

Затем исследовали солянокислую вытяжку высолов. Для этого часть высола, нерастворимого в воде, растворяли в НCl; наблюдалось активное выделение углекислого газа.

Часть высолов ни в воде, ни в HCl не растворяется. Разница нерастворившейся части для образцов связана с различными условиями отбора проб. В первом случае сухие высолы снимали скальпелем с бетона, была вероятность попадания в образец песка из бетона, который в НCl не растворяется. В соляно-кислой вытяжке определяли сульфаты, силикаты, полуторные окислы, кальций, магний.

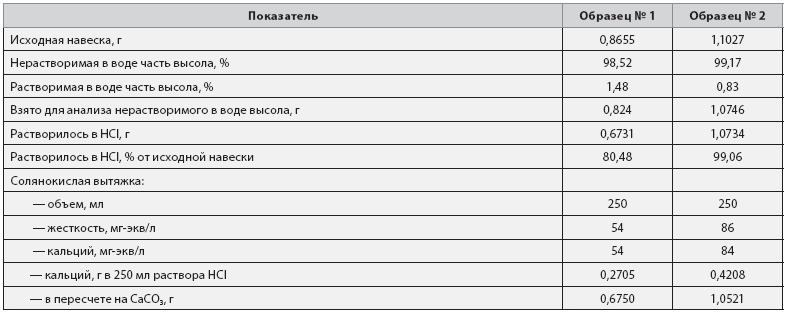

Таблица №2: Результаты анализа солянокислой вытяжки высолов.

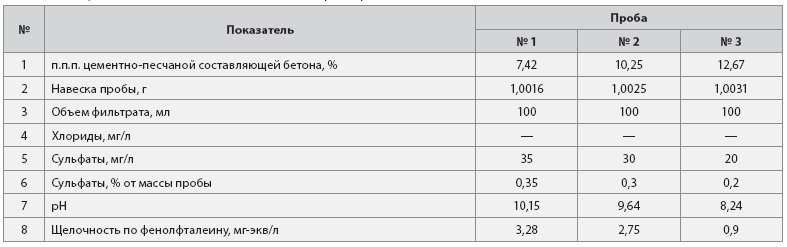

Таблица №3: Результаты анализа п.п.п. и водной вытяжки трех образцов бетона.

Таким образом, если не учитывать песок, попавший в образцы при отборе проб, то 98,19 и 99,07 % высолов образцов 1 и 2 растворимы только в НCl с выделением СО2 — это карбонат кальция. Для проверки выводов, сделанных о составе высола, определяли потери при прокаливании образца № 2 при 950 °С.

Показатель п.п.п. равен 46,2 %. Расчет показывает, что химически чистый гидроксид кальция должен давать п.п.п. 24 %, карбонат кальция — 44 %, а гидрокарбонат кальция — 65,4 %. Таким образом, полученный результат свидетельствует о том, что высол представлен карбонатом кальция с незначительной примесью гидрокарбоната (растворимая часть 1,48 и 0,83 %), хлориды и сульфаты в составе высола отсутствуют.

Исследование образцов затвердевшего бетона.

Определены потери при прокаливании и получены водные вытяжки трех образцов бетона:

проба № 1 — новая партия плит перекрытия, без повреждений;

проба № 2 — куски бетона, отвалившиеся от дефектных плит перекрытия;

проба № 3 — отшелушившийся верхний слой бетона дефектных плит перекрытия.

Образцы бетона были предварительно разрушены, отобрана через сито мелкая цементно-песчаная фракция. Определены п.п.п. по общепринятой методике при 950 °С.

Для получения водной вытяжки образцы были залиты водой и периодически перемешивались в течение суток. Взвесь отфильтровали. Анализ водной вытяжки приведен в таблице №3.

Следует отметить, что чем больше разрушение бетона, тем ниже рН среды, меньше щелочность.

Снижение рН среды приводит к образованию ржавчины на арматуре, что и наблюдается в действительности. Увеличение показателя «потери при прокаливании» можно объяснить карбонизацией гидроксида кальция: чем больше гидроксида кальция в бетоне, тем меньше п.п.п. В разрушенных образцах гидроксид кальция карбонизован. Хлориды в водных вытяжках всех образцов отсутствуют, сульфаты присутствуют в незначительном количестве.

Выводы

Высолы на бетонных плитах перекрытия почти на 99 % состоят из карбоната кальция, что установлено двумя независимыми методами анализа.

Хлориды отсутствуют как в составе высолов, так и в водной вытяжке бетона, что свидетельствует о том, что разрушение бетона не связано с хлоридной коррозией.

Сульфаты отсутствуют в высолах, а в водной вытяжке образцов бетона присутствуютв количестве 0,2–0,35 % от массы взятого цементно-песчаного раствора. Такое количество сульфатов не может вызвать сульфатную коррозию.

Повышение потерь при прокаливании в разрушающемся бетоне по сравнению с обычным образцом и понижение рН водной вытяжки бетона и его щелочности свидетельствуют о карбонизации гидроксида кальция. О снижении концентрации гидроксида кальция в бетоне свидетельствует так-же появление ржавчины на арматуре.

Карбонизация гидроксида кальция в разрушающемся бетоне, образование высолов на поверхности плит, появление трещин на бетоне и сколов — последствия дефектов структуры бетона.

Причиной нарушения структуры бетона может быть как нарушение технологии получения железобетонных плит, так и температурно-влажностные условия эксплуатации.

Учитывая, что разрушению подвергались только плиты перекрытия между подвалом и первым этажом здания, необходимо обратить внимание на следующую причину образования микротрещин — температурные и влажностные градиенты. Температура в подвальном помещении летом на несколько градусов ниже, а влажность воздуха выше, чем на открытом пространстве. При относительной влажности воздуха 70 % и выше резко повышается агрессивность внешней среды, наблюдается увеличение скорости гидратации C3S и продвижение образующегося гидроксида кальция к поверхности. Высолы наблюдались на плитах только со стороны подвала, что подтверждает возможность описанного процесса.

Если уменьшается концентрация гидроксида кальция в бетоне, то снижается прочность цементного камня и бетона. Присутствие гидроксида кальция положительно влияет на прочностные свойства бетона, а также является регулятором стабильности других продуктов гидратации. Например, 3CaO · SiO2 · nH2O устойчив в водном растворе, содержащем не менее 1,1 г CaO/л. При потере 10 % CaO снижение прочности цементного камня достигает 10 %, при 20 %-ной потере CaO прочность уменьшается на 25 %, а при потере 33 % CaO наступает разрушение цементного камня. Поэтому выход на поверхность гидроксида кальция на значительной части плит может способствовать потере прочности, появлению трещин и сколов.

В будущем следует осуществлять проветривание подвальных помещений, чтобы избежать значительного повышения влажности воздуха в подвале.