Бетон является сложным композиционным материалом, потенциальные возможности которого до настоящего времени используются не в полном объеме. Производителей бетона и изделий на его основе прежде всего интересует проблема получения прочного бетона при минимальном расходе цемента, и для ее решения постоянно совершенствуются расчетно-экспериментальные методы подбора состава бетонной смеси, используются различные добавки, ускоряющие твердение цемента, суперпластификаторы, добавки микрокремнезема и многое другое. Вместе с тем сама технология изготовления бетона остается незыблемой и состоит из операций дозирования компонентов бетонной смеси, перемешивания их в бетоносмесителе и приготовления бетонной смеси, формования изделий и их тепловлажностной обработки.

Из всех этих операций наименее изученной является операция приготовления бетонной смеси, и на многих предприятиях ее осуществляют путем увлажнения и перемешивания смеси цемента, крупного и мелкого заполнителей в бетоносмесителях. Поэтому многие исследователи считают, что введение дополнительных операций предварительной обработки и подготовки таких компонентов бетонной смеси, как цемент и мелкий заполнитель перед окончательным перемешиванием позволит существенно повысить прочность бетона.

В научно-популярной литературе по бетоноведению изготовителями различных вихревых смесителей и измельчителей настойчиво пропагандируется идея по дополнительному помолу цемента с обязательством значительного увеличения марки бетона. Следует отметить, что такие утверждения базируются на весьма поверхностном понимании роли зернового состава цемента в бетоне, и предприятия, которые приобрели такие установки, убедились в бесперспективности их использования.

В патентной и технической литературе приводится большое количество новых способов приготовления бетонных смесей, которые можно разделить на две группы. К первой группе относятся способы, в которых предлагается изменять последовательность подачи компонентов смеси, добавок и воды в бетоносмеситель при его работе. Эти способы позволяют достичь повышения прочности бетона, но по сути они не отличаются от распространенного способа, а эффект повышения прочности достигается в основном за счет использования суперпластификаторов и других добавок. Ко второй группе относятся способы, включающие предварительно активацию цемента путем совместного помола его в шаровой мельнице с небольшим количеством сухого песка. Такие способы также не приводят к существенному увеличению прочности бетона, и повысить его эффективность можно только при совместном помоле всего расчетного количества песка и цемента. Однако при использовании в качестве помольного оборудования шаровых мельниц возникают проблемы сушки песка и увеличения энергозатрат на помол смеси.

Цель настоящего доклада — исследование способа приготовления бетонной смеси, по которому смешение компонентов осуществляется в следующей последовательности: сначала перемешиваются расчетные количества портландцемента и кварцевого песка с естественной влажностью 3–5 % в центробежном смесителе роторного типа в течение 1–2 мин, после чего полученная сыпучая цементно-песчаная смесь с конечной влажностью 5–8 % (дополнительное увлажнение) поступает в бетоносмеситель, в который подается крупный заполнитель и остальное количество воды для совместного перемешивания всех компонентов бетонной смеси расчетного состава в течение 3–4 мин.

Сущность этого способа заключается в том, что при поступлении цементно-песчаной смеси в смеситель формируются два взаимонаправленных потока смеси, движущихся в слое толщиной 10–20 см навстречу друг другу со скоростью 35–40 м/с, в котором частицы цемента и песка соударяются на скорости 70–80 м/с и измельчаются до более тонкого состояния. В составе цементно-песчаных смесей для рядовых бетонов соотношение между цементом (Ц) и песком (П) колеблется в пределах Ц : П = (26:74) ч (45:55) % (мас.) с преобладанием песка в смеси. Частицы кварцевого песка обладают более высокой твердостью, и поэтому при скоростном смешении цементно-песчаной смеси они выполняют роль абразивных мелющих тел.

Весьма важно, что при контактевлажного песка и цемента вода начинает интенсивно взаимодействовать с частицами цемента, образовывая в поверхностном слое цементных частиц первичные продукты гидратации — гидрооксид кальция, гидросиликаты и гидроалюминаты кальция. За счет этого взаимодействия происходят аморфизация и дополнительное диспергирование поверхностного слоя частиц цемента, который легко сдирается частицами песка и образует в цементно-песчаной смеси фракцию высокоактивных частиц нанодисперсного размера.

При интенсивном механическом воздействии на цементно-песчаную смесь происходит также удаление адсорбированного воздуха с поверхности частиц и замещение его пленкой воды толщиной в несколько молекул воды, особенно на свежеобразованных плоскостях разрушения частиц. На этих пленках происходит конденсация преимущественно нанодисперсных частиц продуктов гидратации цемента за счет адгезионного взаимодействия и достигается весьма равномерное распределение цемента и воды на поверхности частиц песка во всех микрообъемах цементно-песчаной смеси.

Проверку вышеизложенных подходов при приготовлении бетонной смеси проводили с использованием портландцемента Топкинского завода марки 500Д0 (ГОСТ 10178-85), гравия фракции 5–20 мм (ГОСТ 82690-97), песка для строительных работ с модулем крупности Мкр = 2,6 (ГОСТ 8736-93) и воды.

Компонентный состав бетона рассчитан на получение подвижной бетонной смеси с осадкой конуса ОК = 5–11 см и марки пескобетона 300.

Мелкий заполнитель с естественной влажностью 3,5 % (абс.) и портландцемент подавали в смеситель и перемешивали в течение 1 или 2 минут. В процессе перемешивания смесь дополнительно увлажнялась до 8 % с целью достижения наиболее полного смачивания всех частиц смеси пленкой воды. Увлажнение смеси более 8 % нежелательно, так как при этом уменьшается сыпучесть смеси и увеличивается ее налипание на рабочие органы смесителя.

Далее цементно-песчаная смесь подавалась в бетоносмеситель и перемешивалась с гравием и остаточным количеством воды в течение 3–5 мин до получения однородной бетонной смеси; из смеси формовали образцы-кубы размером 10Ч10Ч10 см, у которых определялась прочность при сжатии после пропариванияпо режиму 2 + 7 + 3 ч и после твердения в воздушно-влажных условиях в течение 28 суток.

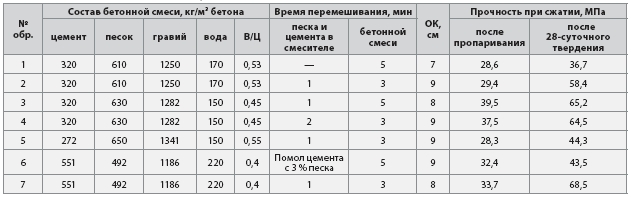

Для объективности сравнения результатов готовилась бетонная смесь при одновременном смешении в бетоносмесителе всех компонентов, а также смесь с цементом, предварительно измельченным в присутствии 3 % кварцевого песка до удельной поверхности 4900 см2/г. Составы бетонных смесей и результаты испытаний, представленные в таблице, подтверждают целесообразность предварительного смешения влажного песка с цементом.

Интенсивное и концентрированное механическое воздействие на цементно-песчаную смесь, содержащую небольшое количество воды, сопровождается быстрым ростом температуры смеси до 45–50 °С

Таблица №1: Составы бетонных смесей и результаты испытаний бетона.

в течение одно– двухминутного перемешивания, что свидетельствует об интенсификации процессов гидратации цемента. Предварительное и равномерное распределение влаги в цементно-песчаной смеси увеличивает скорость смачивания и распространения оставшейся воды при перемешивании всех компонентов бетонной смеси и позволяет практически в два раза сократить время перемешивания в бетоносмесителе. Однородная, практически дегазированная цементно-песчаная смесь позволяет сформировать в процессе уплотнения плотную и прочную цементно-песчаную матрицу в составе бетона. Анализ поверхностей разрушения бетонных образцов показывает, что их разрушение происходит не только по цементно-песчаной матрице, но и по зернам крупного заполнителя. Использование более прочного заполнителя позволит увеличить прочность бетона. Из данных табл. 1 следует, что использование предварительного смешения влажного песка с цементом позволяет увеличить прочность рядового бетона на 59–77 % без применения каких-либо добавок.

Снижение расхода цемента на 15 % (состав 5) приводит к уменьшению прочности бетона, тем не менее она достаточно высока (44,3 МПа). Предварительное смешение цемента с песком позволит более эффективно использовать лежалые цементы.

Изготовление высокопрочных бетонов требует повышенного расхода цемента, который необходимо равномерно распределить в бетонной смеси. Предварительное смешение цемента с увлажненным песком позволяет наиболее эффективно решить эту проблему и приготовить пластичную однородную бетонную смесь без использования суперпластификаторов. Если же в состав бетонной смеси вводится суперпластификатор либо другие добавки в виде порошков или растворов солей, то все эти добавки лучше всего вводить при предварительном перемешивании песка и цемента.

Таким образом, предварительное смешение расчетных количеств цемента и песка с небольшой влажностью в интенсивном смесителе непосредственно перед приготовлением бетонной смеси открывает новые возможности в технологии бетонов, особенно высокопрочных.

См. далее по теме: