24 Августа 2011 год.

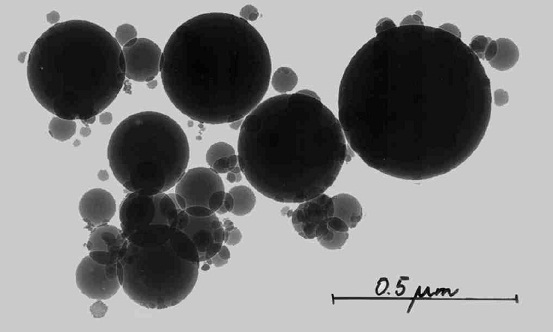

Микрокремнезем (англ. синонимы — Silica fume, Condensed silica fume, Microsilica, Volatilized silica) – продукт окисления газообразного кремния, образующегося при высоких температурах производства ферросилиция, кристаллического кремния и др. Микрокремнезем в чистом виде – сухое сыпучее вещество с максимальным размером частиц менее 0.5 μm.

Частицы микрокремнезема (0.5 μm) меньше цементных флоккул (45 μm) в 90 раз ( как человек ростом 1.8 м меньше монумента Вашингтона между Белым домом и Капитолием), а максимальные по размерам гранулы фракционированного песка (сито №8) в пескобетоне М-300 (порядка 2.35 мм) больше частиц микрокремнезема в почти в пять раз.

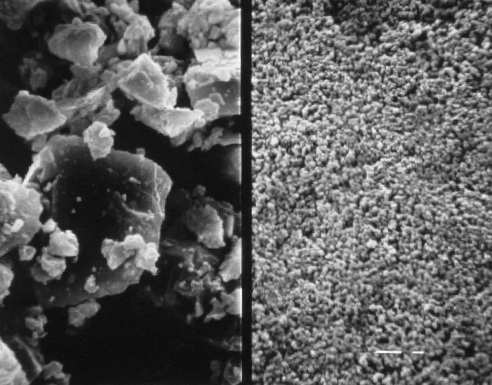

Зерна портландцемента (слева) и микрокремнезема (справа) при одинаковом увеличении.

Благодаря этому в бетонных смесях, в том числе пескобетоне М300 микрокремнезем образует гелеобразную пасту, заполняющую пустоты между сегрегатирующимися частицами песка и цементного камня.

Вместе с тем благодаря сравнительно небольшой удельной плотности кремнезема и его малых добавках в бетонные смеси не происходит сколь значимого увеличения плотности бетона, хотя конечные свойства конструкций и изделий из бетона, а также время твердения бетонных смесей и набора прочности изменяются в разной степени и в позитивную сторону.

Добавки микрокремнезема к бетонам начали использовать еще в 40-х годах прошлого века, но с большими ограничениями, поскольку очень маленькие частицимикрокремнезема, имеющие большую суммарную поверхность, высушивали бетон, что требовало увеличения водоцементного отношения и снижало прочностные свойства бетона. С появлением сильных диспергаторов – суперпластификаторов стало возможным улучшать свойства бетонов с помощью микрокремнезема в совокупности с паластифицирующими добавками при очень малом/или отсутствии увеличения водоцементного отношения. В разных странах мира введены стандарты на применение микрокремнезема в бетонах различной плотности (в Америке — ASTM C1240 – 04, Европе — EN13263:2005, Японии — JIS A 6207 2000, Бразилии — NBR 13956:1997, Вьетнаме — TCXDVN 311 – 2003, Корее — KS F 2567 2003, Индии — IS 15388:2003), в России добавки микрокремнезема пока отчасти ругулирует ГОСТ 7473-94 «Смеси бетонные».

Возможности улучшения эксплуатационных свойств мелкозернистых бетонов с помощью микрокремнезема.

Увеличение прочностных характеристик пескобетона М 300.

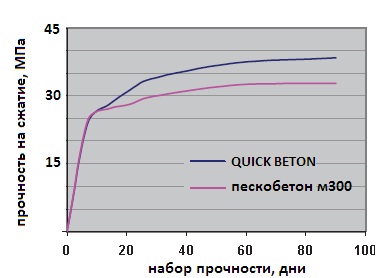

Микрокремнезем содерожит от 85 до 95% SiO2 и является реактивным агентом, работающим, как пуццолановая добавка. При гидратации цементного камня выделяется гидроокись кальция, которая связывается микрокремнеземом в гидраты силиката кальция, подобными гидрату силиката кальция, образуемого портландцементом., но эти образования имеют меньшие размеры и «цементируют» микропустоты, характерные для затвердевших цементно-песчаных смесей. В результате прочность цементной стяжки пола, изделий из пескобетона М-300 возрастает почти на 10%, причем улучшение прочностных характеристик наблюдается уже после 5-7 дней твердения мелкозернистого бетона. На рис. показана динамика увеличения прочности на сжатие в быстротвердеющем пескобетоне М300 QUICK BETON в сравнении с пескобетоном М-300, не модифицированным микрокремнеземом.

Снижение негативов влажностной усадки при твердении пескобетона М 300 и повышение влагонепроницаемости конструкций и изделий.

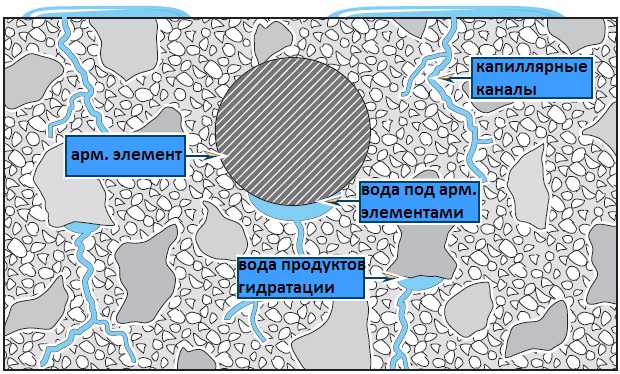

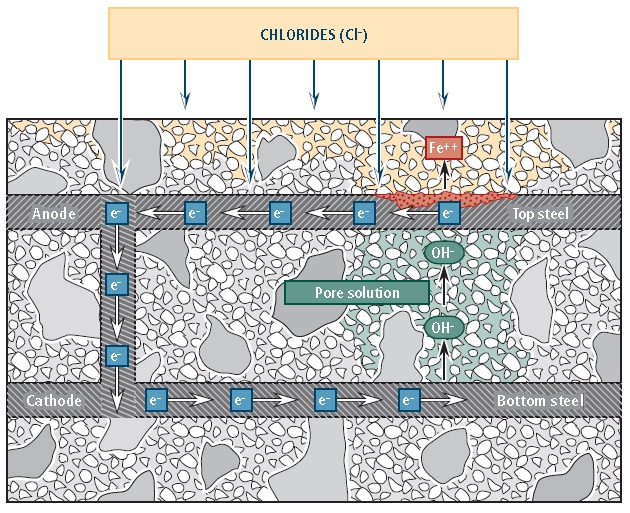

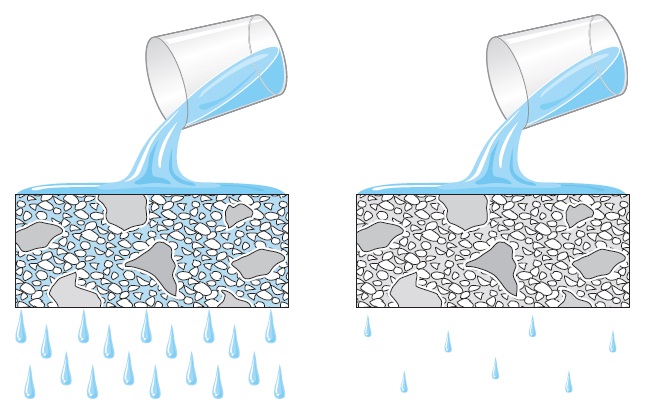

Часть затворной воды при твердении бетонной смеси, в том числе армированных изделий из пескобетона М300 скапливается у твердых частиц цементного раствора и армирующих элементов, а затем выдавливается уплотняющимися под действием силы тяжести структурными элементами из твердеющей смеси с уменьшением объема и образованием капиллярной сетки, служащей при эксплуатации каналами для проникновения ионов хлора, сульфидов, влаги и углекислого газа.

Хлориды и сульфиды ответственгны за интенсивность процессов электрохимической коррозии армирующих элементов, влага и углекислый газ обуславливают эксплуатационную карбонизационную усадку бетона с переобразованием извести в мел, что ведет к увеличению локальных объемов трансформирующейся извести и появлению микро и макротрещин (старение бетона).

Частицы микрокремнезема блокируют капиллярные каналы, а при правильно подобранном процентном соотношении добавок микрокремнезема и суперпластификатора возможно добиться полной закупорки капиллярной сетки и значительного повышения влагонепроницаемости цементной стяжки пола или изделий из пескобетона М-300.

Снижение негативов твердения конструкций и изделий из пескобетона М-300 вне помещений.

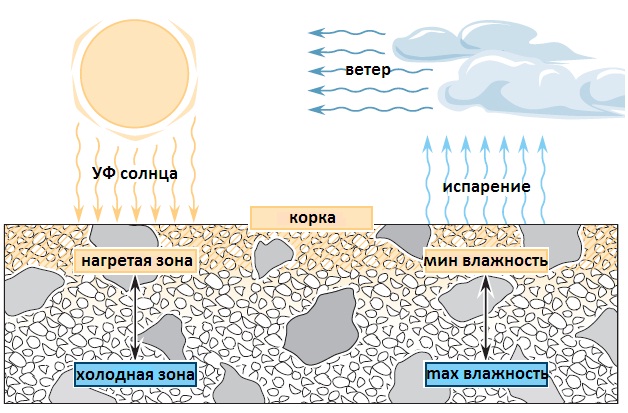

При твердении изделий из пескобетона М300 в формах на улице или наружных цементных стяжек. Если технологии цементной стяжки пола в помещениях обычно включают экранирование поверхности от быстрого высыхания только при недлагоприятных для твердения условий, то на цементнвые стяжки и изделия из пескобетона, твердеющие на улице активно воздействуют дополнительные внешние факторы – солнечное излучение, провоцирующее образование различных температурных зон по толщине изделия/конструкции, что может привести к возникновению существенных температурных напряжений, а также ветер, при котором интенсивность испарения влаги с поверохности возрастает в несколько раз.

Это приводит к появлению корки на поверхности, чрезвычайно склонной к трещинообразованию, а также волнистости поверхности после твердения из-за разной степени уплотнения неравномерно нагретых нижних слоев. Добавки микрокремнезема отчасти аккумулируют солнечное тепло и способствуют быстрой конвекции тепла через бетон благодаря заполнению пустот, а также блокируют микро и макропоры выхода воды на поверхность, что снижает негативы быстрого испарения.